切削液发臭原因之真实案例分析

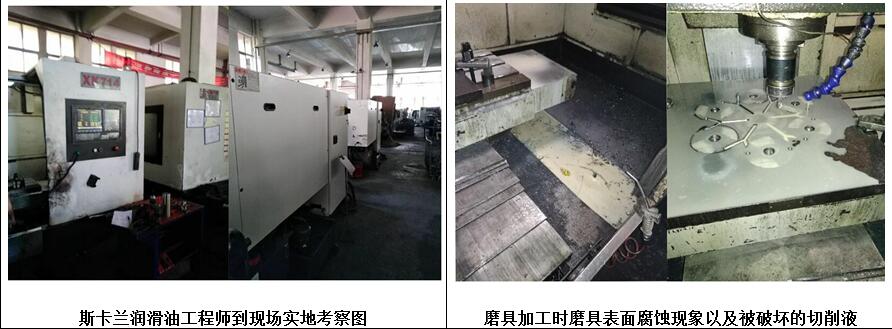

前日,我们斯卡兰(SKALN)润滑油售后服务部门接到某汽车零部件公司人员的电话反应,使用了我们斯卡兰(SKALN)101皂化防锈切削液,液体产生了异味,加工工件发生了腐蚀,于是该公司对我们的产品表示了质疑,我们技术部张工程师接到此消息义不容辞的赶往事故现场。

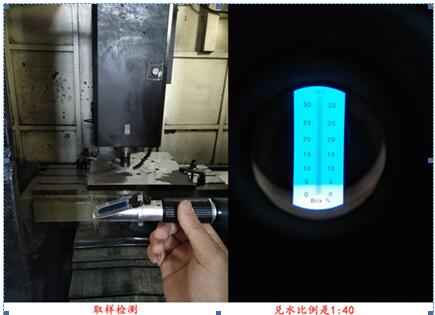

经过以上抽样取本检测得出了该公司兑水比例高达1:40,这是导致切削液变质的直接原因。该客户所使用的此款切削液正确兑水比例应1:15-1:20的范围内。

补充说明:切削液变质,腐蚀问题不仅与兑水比例有关,还与滋生有关。

现场取样及检查分析结果:兑水比例是1:40

控制生长的方法:

1)使用高质量、稳定性好的防锈切削液。

2)用纯水配制浓缩液,不但配制容易,而且可改善切削液的润滑性,且减少被切屑带走的量,并能防止侵蚀。

3)使用时,要控制切削液中浓缩液的比率不能过低,否则易使生长。

4)由于机床所用油中含有,所以要尽可能减少机床漏出的油混入切削液。

5)切削液的pH值在8.3~9.2时,难以生存,所以应及时加入新的切削液,提高pH值。(注:新液不能按原比例兑水,如原液是1:15那么新液大概比例是1:8,兑好后方可加入设备中。)

6)保持切削液的清洁,不要使切削液与污油、食物、烟草等污物接触。

7)经常使用剂。

8)保持车间和机床的清洁。

6)要避免不相似的材料接触,如铝和钢、铸铁(含镁)和铜等。

总结:

斯卡兰(SKALN)技术工程师张工以专业的技术指导按1:15的应用到磨具工件上,有效的改善了切削液发臭,腐蚀问题。从而提高了加工工件的使用寿命。

从以上案例得出我们“斯卡兰(SKALN)101皂化防锈切削液”产品质量完全没问题,导致切削液变质,腐蚀的根本原因是某零部件公司操作人员兑水比例操作不当而至。

斯卡兰(SKALN)101皂化防锈切削液:

是一种用途广泛,优质的长寿乳化型金属加工液,尤其适用于有色金属的加工,可有效防止铝合金、铜合金等有色金属工件表面出现及腐蚀。

斯卡兰(SKALN)101皂化防锈切削液具有以下性能:

1、具有优异的抗有色金属腐蚀变色性能

2、具有理想的生物稳定性,不易变质,寿命长

3、具有良好的润滑、润湿和冷却性,提高产品光洁度和刀具寿命

4、具有不含亚硝酸盐及苯酚

斯卡兰(SKALN)101皂化防锈切削液使用注意事项:

1、初次使用本产品,建议将润滑油道清洗干净;

2、本产品不可以和其他油品/化学品混合在一起;

3、不要使用地下水和井水与本产品混合使用;

4、梅雨季节时,适当增加稀释液浓度;

5、铁桶/塑料桶包装,室内存放,避免阳光直射。

斯卡兰(SKALN)101皂化防锈切削液适用范围:

适用于铝、铝合金、铜合金等有色金属的各类加工,如:车削、铣削、较孔、攻螺纹及拉削等。也可用于黑色金属的一般加工。

这次该汽车零部件公司负责人王总对我们张工的售后服务感到非常的满意,现场又重新下了10桶皂化防锈切削液,感谢王总对我们斯卡兰(SKALN)产品的信任与支持。斯卡兰(SKALN)润滑油公司以“质量为生命、服务为灵魂、超前服务为特色、率为吸引力、用户满意为终追求”为经营理念。

斯卡兰合成切削液(安快切33)18L

斯卡兰合成切削液(安快切33)18L 斯卡兰WRC线切削液 18L

斯卡兰WRC线切削液 18L 斯卡兰油性切削液 CNC加工中心冷却液 18L

斯卡兰油性切削液 CNC加工中心冷却液 18L 加德士安快达通用乳化切削液 (Caltex Aquatex(R) 3180 200L

加德士安快达通用乳化切削液 (Caltex Aquatex(R) 3180 200L